سلام

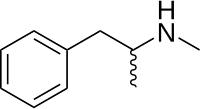

همه ما با نام ماده مخدر و اعتیاد آوری که امروزه بسیاری از انسان ها را گرفتار خودش کرده آشنایی داریم،که نام اصلی آن مت آمفتامین است و از مواد

محرک اعصاب به شمار می آید، متآمفتامین با تاثیر مستقیم بر مکانیسمهای مغز باعث ایجاد شادی و هیجان در فرد شده و همچنین باعث اختلال شدید در خواب و یا بیخوابی شدید میشود. مصرف کننده مت آمفتامین دچار بیاشتهایی شدید شده و ساعتها و حتی تا روزها اشتها به غذا ندارد. در عین حال این ماده باعث تشنگی میشود و مصرف

کننده مجبور است مقدار زیادی آب بنوشد.

متآمفتامین با فرمول مولکولی C10H15N1 و وزن مولکولی 149.233g/mol دارای نیمه عمر 9-12 ساعت می باشد.

توجه : در اینجا و به طور کلی در داروشناسی منظور از نیمه عمر (Half-life) همان مدت زمانیست که طی آن نیمی از ماده فعال داروی وارد شده به بدن٬ در پلاسما و یا سرم خون کاهش مییابد.

در ادامه مطلب مقاله ای در مورد شیشه و مضرات آن برای دانلود قرار داده شده است.

سلام

در این پست ،مدل سازی فر آیند تولید آمونیاک با نرم افزار Aspen plus رو که به صورت فیلم در آمده می تونید مشاهده و یا دانلود کنید.

فرآیند تولید آمونیاک:

زنجیره خطوط تولید واحد آمونیاک از واحدهای فرعی زیر تشکیل می گردد که شرح مختصر فرآیند این بخش ها به ترتیب زیر است:

1) واحد گوگردزدایی : مواد آلاینده گوگردی و ترکیبات مشابه دراین واحد از خوراک گاز طبیعی مجتمع تصفیه و جداسازی می گردد که این پروسه به کمک کاتالیزور مخصوص اکسید روي ؛ انجام پذير است.

2) واحد رفورمینگ مرحله ۱ و ۲ : گاز پروسس در این مرحله تبدیل به گاز سنتز (مخلوط هیدروژن، نیتروژن، و ا

کسید کربن و آب) می شود كه اين فرآيند از طریق عبور گاز از کوره های مخصوص وبستر کاتالیست می باشد.

3) واحد فرعی تبدیل اکسید کربن به دی اکسید کربن : ترکیبات منو اکسید کربن موجود در گاز سنتز در ای

ن مرحله به اکسید کربن که یکی از ترکیبات تشکیل دهنده اوره، تبديل مي شود.

4) واحد جذب و دفع: co2 در این واحد از گاز پروسس تفکیک و به واحد اوره ارسال می گردد.

5) واحد سنتز آمونیاک: دراین مرحله گاز سنتز ( هیدروژن و ازت) موجود در مسير فرآيند، درراکتور مخصوص به آمونیاک تبدیل می شود که جریان عمده این محصول در مواقع عادی مستقیما به واحد اوره بعنوان خوراک اصلی هدایت می شود.

6) واحد تبرید و ذخیره سازی آمونیاک: در این قسمت دمای آمونیاک به ۳۳۰C- رسیده و بصورت مایع در ۳ مخزن ذخیره سازی برودتی (با ظرفیت ۲۰۰۰۰ تن برای هر یک از مخازن)، ذخیره و بوسیله سیستم پمپاژ به اسکله صادراتی جهت بارگیری کشتی ارسال می گردد.

.:برای دانلود و مشاهده به ادامه مطلب بروید :.

با سلام خدمت شما

امروز یکی دیگر از مدل سازی های خودم که با نرم افزار ینکا انجام دادم ، رو معرفی می کنم.

در این مدل سازی فرآیند تقطیر که یکی از فرآیند های کاربردی برای جدا سازی مواد بر اساس تفاوت نقطه جوش اون هاست رو مدل کردم ، این مدل پیچیده نیست و فقط جنبه آموزشی داره و به کار بر اجازه می ده که بدون هیچ هزینه ای این عملیات را بار ها و با مواد مختلف تکرار کنه .

قابلیت ها :

- دارای راهنما و دستور العمل

- قابلیت مشاهده لحظه به لحظه محلول ها و اجزء آن ها در سطح مولکولی.

- قابلیت روئیت واکنش های انجام شده درلحظه و دیدن تغییرات ایجاد شده در مول ، غلظت ، دما و ... برای هر جزء از هر محلول در همه ی ظروف.

- قابلیت توقف و دوباره ادامه دادان فرآیند.

- قابلیت محاسبه زمان انجام فرآیند تا لحظه توقف( اگر شما آن را متوقف کرده باشید تا همان لحظه ، مدت زمان طول کشیده را نشان می دهد.)

- قابلیت تکرار فرآیند به تعداد دلخواه.

- قابلیت تغییر در محلول ها (تغییر مواد اولیه) و به طبع آن قرار دادن در دمای مناسب و دلخواه (با توجه به نقطه جوش) برای هر کدام با استفاده از گرم کن الکتریکی با آحاد سانتی گراد ، فارنهاید و رانکین برای درجه حرارت .

- قابلیت Edie و تغییر در تک تک ظروف ، وسایل ، مواد و هر چه که می بینید رو هم خود نرم افزار ینکا برای کاربران قرار داده است.

عکسی از محیط مدل سازی

.:دانلود در ادامه مطلب:.

در این پست حل المسائل انتقال حرارت هولمن ویرایش هشتم رو قرار دادم، که به زبان فارسی هست ، و در ضمن سوالات رو هم داره ، امیدوارم مفید باشه!

البته خود کتاب هم می شه برای دانلود گذاشت اما چون زبانش انگلیسیه فک نکنم خیلی به درد بخوره.

برای دانلود به ادامه مطلب بروید

البته برای ما مهندسای شیمی اسمش می شه نقشه کشی صنعتی (1و2و.. نداره)، یه درس 2 واحده هستش یکی عملی و یکی هم نظری

کافیه روی هر کدام از مباحث مورد نظر خود کلیک کنید تا فایل Pdf براتون باز شه یا دانلود کنید:

- تمرینات رسم سه نما از اجسام سه بعدی

- تصویر مجسم دیمتریک و کاوالیر

- برش 1

- برش 2

من که خودم عاشق این درسم ، برخلاف خیلی ها که ازش متنفر هستن،خوب دیگه تجسم سه بعدیمون قویه چی کار کنیم !!!!

منبع :http://darolfann.blogfa.com